ជាទូទៅ ដែកអ៊ីណុកគួរត្រូវបានបោះចោលដំណើរការបោះផ្សាយភាពជាក់លាក់នៃការវិនិយោគជាមួយសូលុយស្យុងស៊ីលីកាជាចំណង។ ដែកអ៊ីណុក ស៊ីលីកា សូល ខាស មានភាពជាក់លាក់ខ្ពស់នៃផ្ទៃ និងការអនុវត្ត។

ដោយសារតែលក្ខណៈសម្បត្តិរូបវន្តពិសេសរបស់វាការចាក់ដែកអ៊ីណុកមានការពេញនិយមនៅក្នុងកម្មវិធីជាច្រើន ជាពិសេសនៅក្នុងបរិយាកាសដ៏អាក្រក់។ ទីផ្សារទូទៅសម្រាប់ការបោះទុនវិនិយោគដែកអ៊ីណុករួមមាន ប្រេង និងឧស្ម័ន ថាមពលសារធាតុរាវ ការដឹកជញ្ជូន ប្រព័ន្ធធារាសាស្ត្រ ឧស្សាហកម្មម្ហូបអាហារ ផ្នែករឹង និងសោ កសិកម្ម...។ល។

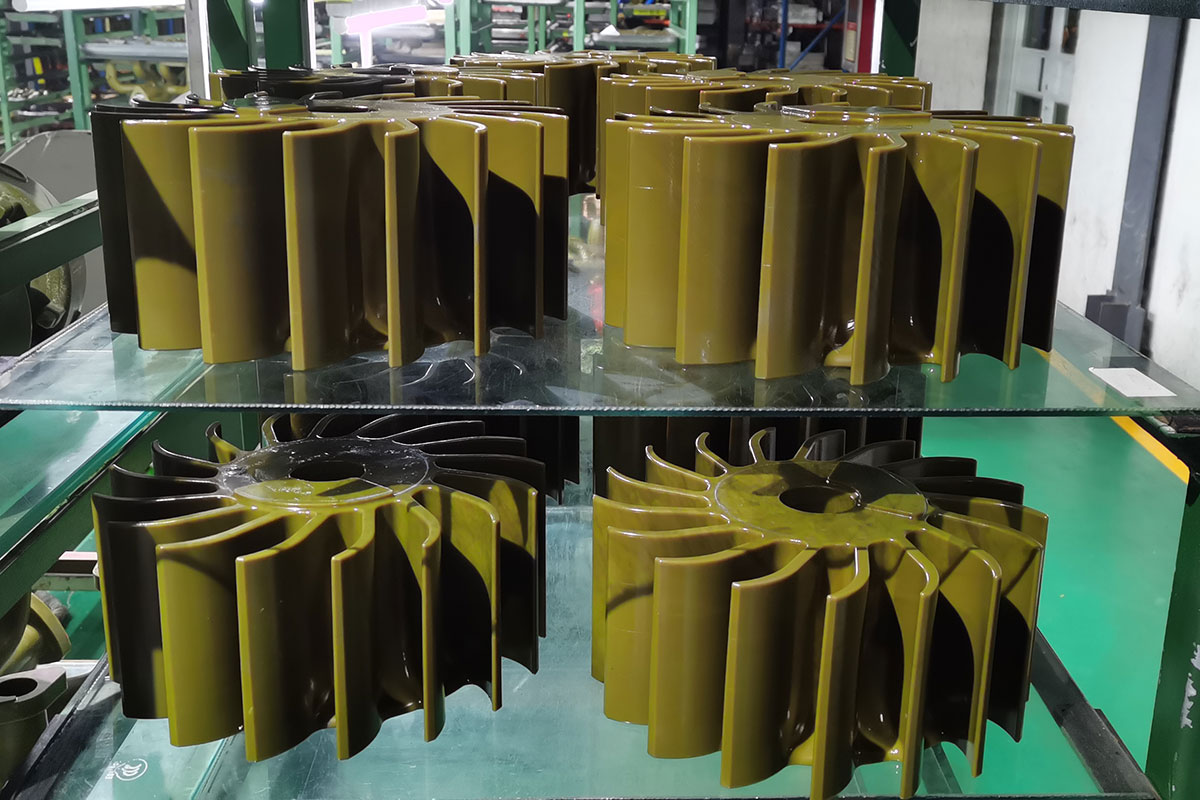

ការវិនិយោគ (បាត់បង់ wax) ការចាក់គឺជាវិធីសាស្រ្តនៃភាពជាក់លាក់នៃការសម្ដែងលម្អិតទម្រង់ជិតសុទ្ធដោយប្រើការចម្លងនៃលំនាំ wax ។ ការបោះចោលឬក្រមួនដែលបាត់បង់គឺជាដំណើរការបង្កើតលោហធាតុដែលជាធម្មតាប្រើលំនាំក្រមួនរុំព័ទ្ធដោយសំបកសេរ៉ាមិចដើម្បីបង្កើតផ្សិតសេរ៉ាមិច។ នៅពេលដែលសំបកស្ងួត ក្រមួនត្រូវរលាយបាត់ បន្សល់ទុកតែផ្សិត។ បន្ទាប់មកសមាសធាតុចាក់ត្រូវបានបង្កើតឡើងដោយចាក់លោហៈរលាយចូលទៅក្នុងផ្សិតសេរ៉ាមិច។

ដំណើរការនេះគឺសមរម្យសម្រាប់ការផលិតឡើងវិញនូវសមាសធាតុរាងសុទ្ធពីលោហៈផ្សេងៗគ្នា និងយ៉ាន់ស្ព័រដែលមានដំណើរការខ្ពស់។ ថ្វីត្បិតតែជាទូទៅត្រូវបានប្រើប្រាស់សម្រាប់តួតូចៗក៏ដោយ ក៏ដំណើរការនេះត្រូវបានគេប្រើប្រាស់ដើម្បីផលិតស៊ុមទ្វារយន្តហោះពេញលេញ ជាមួយនឹងតួដែករហូតដល់ 500 គីឡូក្រាម និងតួអាលុយមីញ៉ូមរហូតដល់ 50 គីឡូក្រាម។ បើប្រៀបធៀបទៅនឹងដំណើរការបោះចោលផ្សេងទៀត ដូចជាការបាញ់ស្លាប់ ឬការបូមខ្សាច់ វាអាចជាដំណើរការដែលមានតម្លៃថ្លៃ។ ទោះជាយ៉ាងណាក៏ដោយ សមាសធាតុដែលអាចផលិតបានដោយប្រើការបោះទុនវិនិយោគអាចរួមបញ្ចូលនូវវណ្ឌវង្កដ៏ស្មុគស្មាញ ហើយក្នុងករណីភាគច្រើន សមាសធាតុត្រូវបានបោះនៅជិតទម្រង់សុទ្ធ ដូច្នេះទាមទារឱ្យធ្វើការឡើងវិញតិចតួច ឬគ្មាននៅពេលបោះ។

ដំណើរការផលិតស៊ីលីកាសូល គឺជាដំណើរការបោះទុនវិនិយោគដែកសំខាន់របស់ RMCការបោះទុនវិនិយោគ. យើងកំពុងអភិវឌ្ឍបច្ចេកវិទ្យាថ្មីនៃសម្ភារៈ adhesive ដើម្បីសម្រេចបាននូវសម្ភារៈ adhesive ដែលសន្សំសំចៃ និងមានប្រសិទ្ធភាពជាងមុនក្នុងការសាងសង់សែល slurry ។ វាគឺជានិន្នាការដ៏លើសលប់ដែលដំណើរការផលិតសារធាតុ Silica Sol Casting ជំនួសដំណើរការកញ្ចក់ទឹកដែលមិនសូវល្អ ជាពិសេសសម្រាប់ការផលិតដែកអ៊ីណុក និងដែកលោហធាតុ។ ក្រៅពីសម្ភារៈបង្កើតផ្សិតដែលបង្កើតថ្មី ដំណើរការផលិតស៊ីលីកាសូលក៏ត្រូវបានបង្កើតថ្មីឱ្យកាន់តែមានស្ថិរភាព និងពង្រីកកម្ដៅតិចជាងមុន។

▶ សម្ភារៈធ្វើពីដែក និងមិនមានជាតិដែកសម្រាប់ការវិនិយោគ ដំណើរការបោះចោលក្រមួន៖

• ជាតិដែកពណ៌ប្រផេះ: HT150, HT200, HT250, HT300, HT350; GJL-100, GJL-150, GJL-200, GJL-250, GJL-300, GJL-350; GG10 ~ GG40 ។

• ដែកទុយោ ឬដែកណុដុលៈGGG40, GGG50, GGG60, GGG70, GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2; QT400-18, QT450-10, QT500-7, QT600-3, QT700-2, QT800-2;

• ដែកថែបកាបូន៖AISI 1020 - AISI 1060, C30, C40, C45 ។

• លោហធាតុដែក៖ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo ... លតាមសំណើ។

• ដែកអ៊ីណុក៖AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 និងថ្នាក់ដែកអ៊ីណុកផ្សេងទៀត។

• លង្ហិន ទង់ដែងក្រហម សំរឹទ្ធ ឬលោហធាតុដែលមានមូលដ្ឋានលើទង់ដែងផ្សេងទៀត៖ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• សម្ភារៈផ្សេងទៀតតាមតម្រូវការតែមួយគត់របស់អ្នក ឬយោងទៅតាមស្តង់ដារ ASTM, SAE, AISI, ACI, DIN, EN, ISO និង GB

▶ សមត្ថភាពនៃការបោះទុនវិនិយោគ

• ទំហំអតិបរមា៖ 1,000 mm × 800 mm × 500 mm

• ជួរទម្ងន់: 0.5 គីឡូក្រាម - 100 គីឡូក្រាម

• សមត្ថភាពប្រចាំឆ្នាំ៖ 2,000 តោន

• សម្ភារៈមូលបត្រសម្រាប់ការសាងសង់សែល៖ ស៊ីលីកា សូល កញ្ចក់ទឹក និងល្បាយរបស់វា។

• ការអត់ឱន៖ តាមសំណើ។

▶ ដំណើរការផលិតកម្មចម្បង

• ការរចនាម៉ូដ និងឧបករណ៍ → ការផលិតលោហៈធាតុ → ការចាក់ក្រមួន → ការដំឡើងរអិល → ការសាងសង់សែល → ការបន្ទោរបង់ → ការវិភាគសមាសធាតុគីមី → ការរលាយ និងចាក់ → ការសម្អាត ការកិន និងការបាញ់ប្រហារ → ការកែច្នៃក្រោយ ឬវេចខ្ចប់សម្រាប់ការដឹកជញ្ជូន

▶ ពិនិត្យការបាត់បង់ wax Castings

• ការវិភាគបរិមាណតាមបែប Spectrographic និងដោយដៃ

• ការវិភាគលោហធាតុ

• ការត្រួតពិនិត្យភាពរឹងរបស់ Brinell, Rockwell និង Vickers

• ការវិភាគទ្រព្យសម្បត្តិមេកានិក

• ការធ្វើតេស្តផលប៉ះពាល់សីតុណ្ហភាពទាប និងធម្មតា។

• ការត្រួតពិនិត្យអនាម័យ

• ការត្រួតពិនិត្យ UT, MT និង RT

▶ ដំណើរការក្រោយការខាស

• ការបោសសម្អាត និងការបោសសម្អាត

• ការបាញ់ផ្លោង / ការបូមខ្សាច់

• ការព្យាបាលកំដៅ៖ Normalization, Quench, Tempering, Carburization, Nitriding

• ការព្យាបាលលើផ្ទៃ៖ Passivation, Anodizing, Electroplating, Hot Zinc Plating, Zinc Plating, Nickel Plating, Polishing, Electro-polishing, Painting, GeoMet, Zintec ។

• គ្រឿងម៉ាស៊ីន៖ បង្វិល, កិន, ឡាង, ខួង, ហាន់, កិន។

▶ គុណសម្បត្តិនៃធាតុផ្សំនៃការវិនិយោគ៖

• ផ្ទៃរលោងល្អឥតខ្ចោះ

• ភាពធន់នឹងវិមាត្រតឹង។

• ទម្រង់ស្មុគស្មាញ និងស្មុគស្មាញជាមួយនឹងភាពបត់បែននៃការរចនា

• សមត្ថភាពក្នុងការខាសជញ្ជាំងស្តើង ដូច្នេះហើយជាធាតុផ្សំដែលស្រាលជាង

• ជម្រើសដ៏ធំទូលាយនៃលោហធាតុ និងយ៉ាន់ស្ព័រ (ជាតិដែក និងមិនមានជាតិដែក)

• សេចក្តីព្រាងមិនត្រូវបានទាមទារនៅក្នុងការរចនាផ្សិតទេ។

•កាត់បន្ថយតម្រូវការសម្រាប់ម៉ាស៊ីនបន្ទាប់បន្សំ។

• កាកសំណល់សម្ភារៈទាប។

▶ ហេតុអ្វីបានជាអ្នកជ្រើសរើស RMC សម្រាប់ផ្នែកដែលបាត់បង់ wax Casting ផ្ទាល់ខ្លួន?

• ដំណោះស្រាយពេញលេញពីអ្នកផ្គត់ផ្គង់តែមួយ រាប់ចាប់ពីការរចនាលំនាំតាមតម្រូវការរហូតដល់ការបញ្ចប់ការសម្ដែង និងដំណើរការបន្ទាប់បន្សំ រួមទាំងម៉ាស៊ីន CNC ការព្យាបាលកំដៅ និងការព្យាបាលលើផ្ទៃ។

• សំណើបញ្ចុះតម្លៃពីវិស្វករជំនាញរបស់យើងដោយផ្អែកលើតម្រូវការតែមួយគត់របស់អ្នក។

• ពេលវេលាដឹកនាំខ្លីសម្រាប់គំរូ ការសាកល្បង និងការកែលម្អបច្ចេកទេសដែលអាចកើតមាន។

• សមា្ភារៈជាប់ចំណង៖ Silica Col, Water Glass និងល្បាយរបស់វា។

• ភាពបត់បែនក្នុងការផលិតសម្រាប់ការបញ្ជាទិញតូចៗដល់ការបញ្ជាទិញច្រើន។

• សមត្ថភាពផលិតខាងក្រៅខ្លាំង។